2+1 Jahre

Einfache Registrierung der Gewährleistung

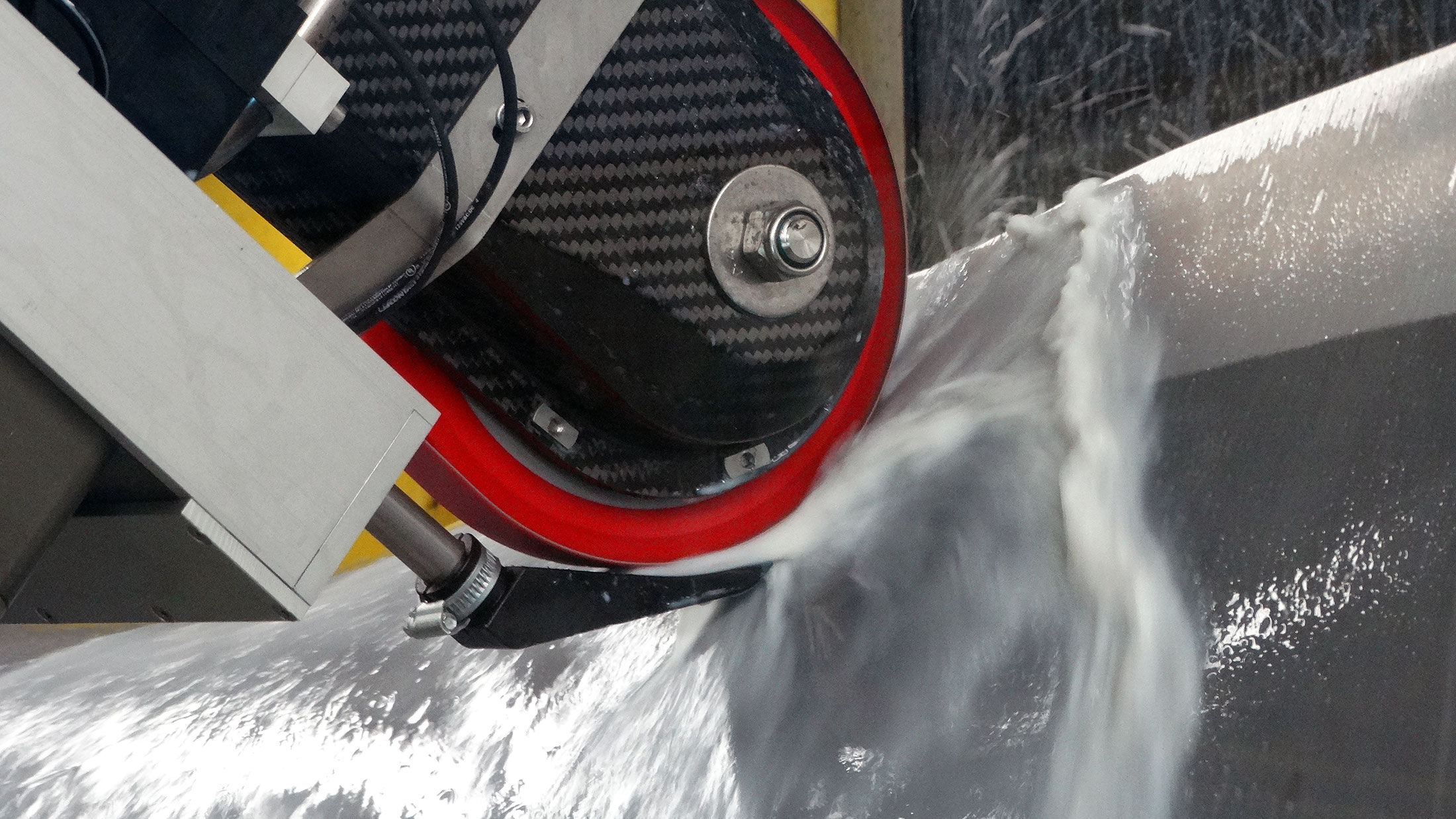

Alle Maschinen von Mirka unterliegen standardmäßig der gesetzlichen Gewährleistung von zwei Jahren. Registrieren Sie Ihre Maschine innerhalb von 30 Tagen nach Kauf und erhalten Sie ein zusätzliches Jahr kostenlose Garantie.