Gwarancja 2+1

Zarejestruj swoje urządzenie

Wszystkie elektronarzędzia Mirka są objęte standardową dwuletnią gwarancją. Możesz ją wydłużyć bezpłatnie o dodatkowy rok, rejestrując narzędzie w ciągu 30 dni od zakupu.

Dbaj o doskonały stan swoich narzędzi w myMirka – zarejestruj, zarządzaj i zamawiaj naprawy.

W naszym sklepie internetowym dla dystrybutorów - Partner Portal - możesz składać zamówienia oraz pobrać materiały marketingowe, dokumenty i cenniki

Osiągnij optymalne wykończenie przy zminimalizowanym wskaźniku odpadów

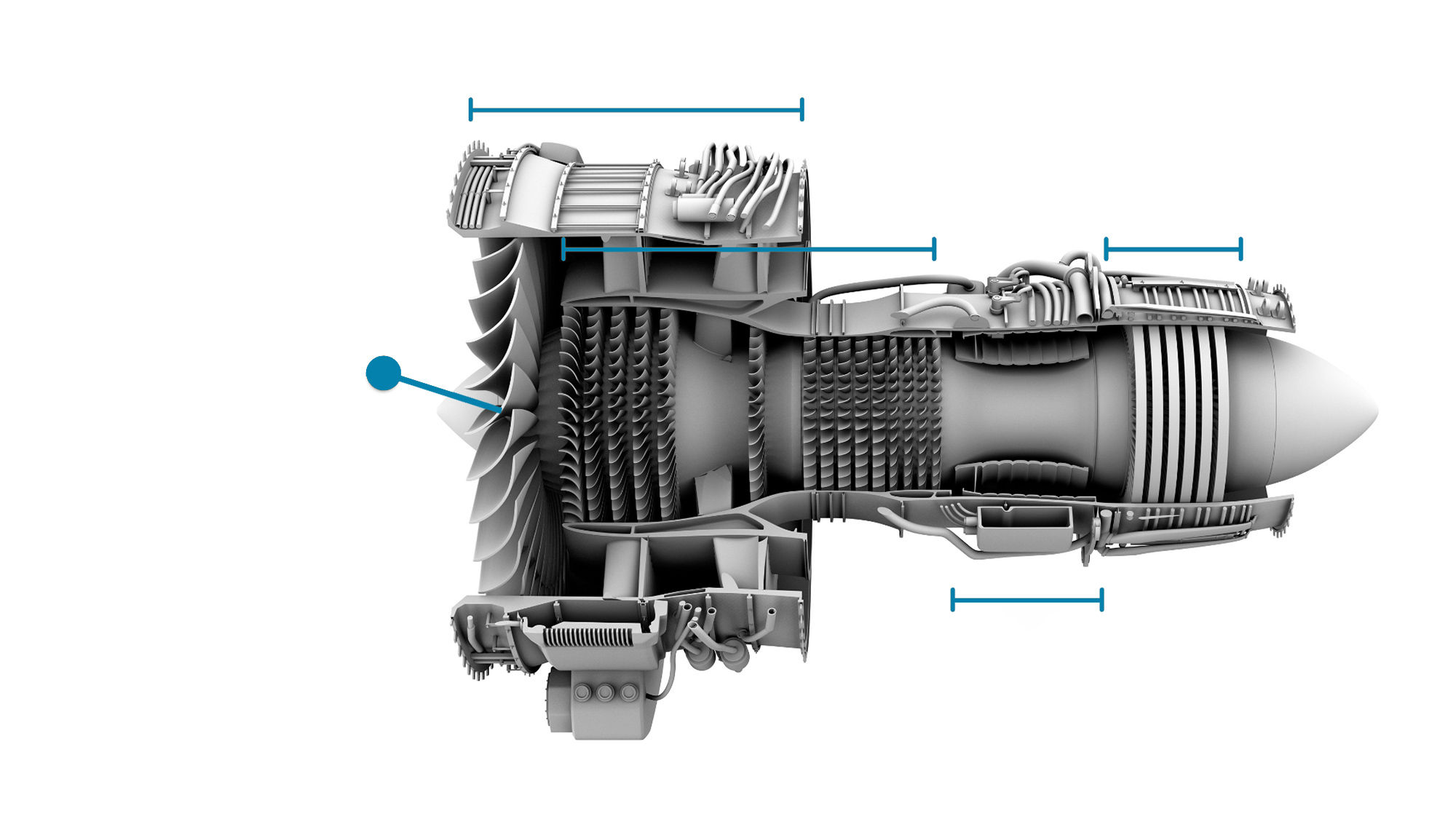

Siłą napędową rozwoju turbin jest poprawa efektywności energetycznej, zarówno na etapie gotowego produktu, jak i na etapie produkcji. To prowadzi do powstawania coraz bardziej złożonych kształtów 3D, co utrudnia spełnianie wymagań powtarzalnej jakości w konwencjonalnych, ręcznych metodach wykańczania.

Technologia wykańczania firmy Mirka przy użyciu kontrolowanej siły sprawdza się w różnych zastosowaniach związanych z dużymi łopatkami, od silników odrzutowych po turbiny gazowe i parowe, gdzie kluczowa jest najwyższa precyzja. Dzięki temu można osiągnąć oczekiwaną jakość wykończenia i zminimalizować ilość odpadów.

Zautomatyzowany proces wykańczania w kontrolowanym środowisku

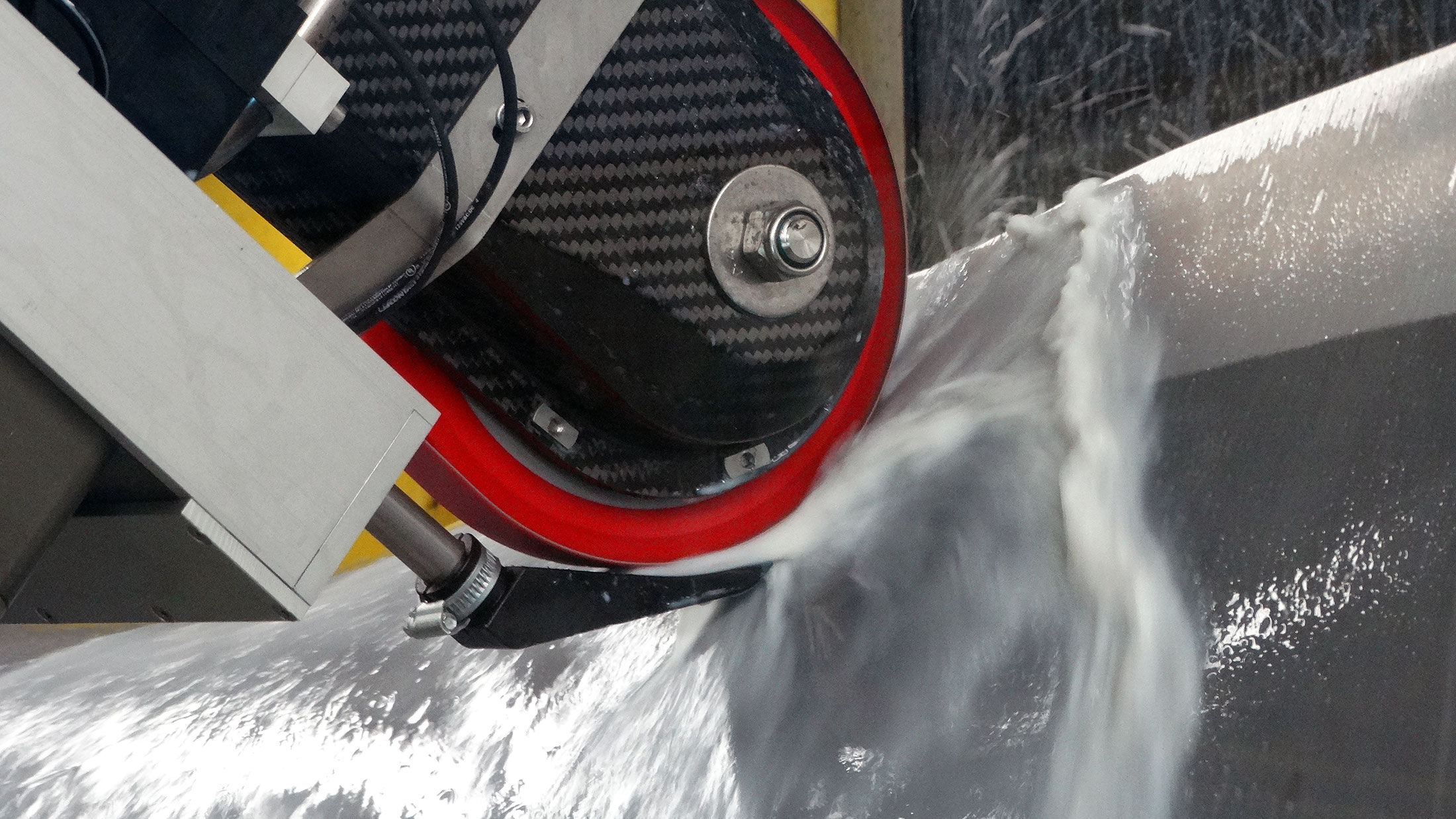

Mirka wykorzystuje 7-osiową platformę robotyczną do wykańczania dużych łopatek w mokrym środowisku. Jest to niezbędne z uwagi na łatwopalny pył powstający podczas szlifowania łopatek turbin. Uzyskana w ten sposób jednolita jakość powierzchni minimalizuje ilość odpadów procesowych i zwiększa roczną wydajność produkcyjną.

Dodatkową zaletą jest to, że zautomatyzowany proces zmniejsza obciążenie operatora, gdyż cała komórka robota jest sterowana programowo.

Nadaje się do dużych i ciężkich elementów obrabianych

Platforma umożliwia obróbkę dużych i ciężkich elementów o długości do 1800 mm i masie maksymalnej 500 kg. W jednym systemie może pracować wiele robotów, co skraca czas realizacji projektu. Operator może bezpiecznie zainstalować nowy element obrabiany poza komorą.

Komora jest wyposażona w szlifierkę taśmową serii L o wymiarach 30 x 3500 mm do obróbki dużych powierzchni.